Borealis, con sede principale a Vienna, è un fornitore attivo su scala mondiale di soluzioni innovative nel settore delle poliolefine, della produzione di sostanze chimiche di base e di nutrienti per le piante e offre lavoro a circa 6.500 dipendenti.

L’azienda è presente in Austria con due grandi sedi di produzione. A Schwechat sono in esercizio gli impianti per la produzione di polipropileni (PP) e polietileni (PE) con una capacità totale di quasi 1 milione di tonnellate l’anno. Presso la sede di Linz vengono invece prodotte sostanze chimiche di base come la melammina, nutrienti per piante e prodotti tecnici a base di azoto con una capacità produttiva annuale di circa 1,5 milioni di tonnellate.

Agli inizi del 2015 è entrata in vigore in Austria la Legge sull’efficienza energetica (EEffG) per l’attuazione della Direttiva UE sull’efficienza energetica (EED). In questo contesto giuridico, Borealis ha incaricato VTU Engineering dell’esecuzione di un audit energetico presso le sedi austriache dell’azienda, dal quale è emerso che i valori registrati andavano ben oltre i limiti fissati per legge. Il miglioramento costante dell’efficienza delle risorse e dell’energia era da sempre un importante elemento della strategia aziendale di Borealis, molto tempo prima dell’entrata in vigore della EEffG. Nell’ambito dell’audit dovevano essere portati alla luce anche il potenziale nascosto in termini di risparmio energetico attraverso uno studio più approfondito di tutti i processi di produzione. Nel settore dell’ottimizzazione energetica, grazie alla combinazione di know how tecnico e competenza processuale VTU è in grado di sviluppare soluzioni intersettoriali, altrimenti impossibili in uno studio separato dei processi e dell’approvvigionamento energetico. Oltre a conoscenze tecniche, metodi all’avanguardia, strumenti di lavoro per l’analisi dei dati e la simulazione di processi, VTU vanta team altamente qualificati con cinque esperti registrati di auditing nel settore energetico. Un essenziale fattore di successo nei progetti di ottimizzazione è inoltre l’integrazione delle conoscenze dei gestori degli impianti. Questa collaborazione aperta è stata applicata con successo all’interno di questo progetto. L’audit energetico presso Borealis ha riguardato 18 impianti di produzione con un consumo energetico totale di quasi 1.600 GWh/a. I processi con temperature superiori a 800°C, pressioni fino a 3000 bar e diversi tipi di tecnologie, come processi di polimerizzazione, sintesi dell’ammoniaca e produzione di fertilizzanti, nonché le unità di processo come compressori, pompe e scambiatori termici sono stati posti sul banco di prova, proprio come impianti di alimentazione dei materiali e dell’energia, impianti di distribuzione, infrastrutture e mezzi di trasporto.

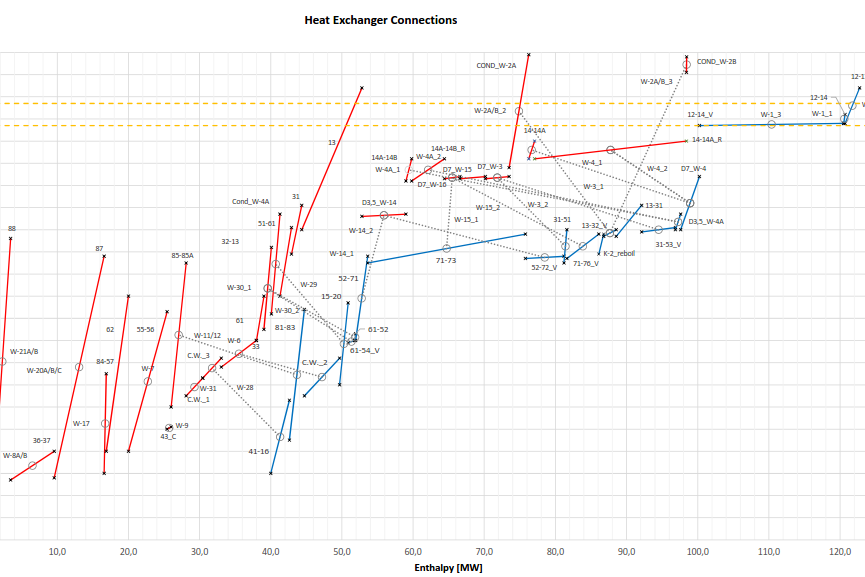

All’inizio gli esperti di energia hanno rilevato, analizzato e successivamente valutato in una discussione comune i consumi mensili di tutti i vettori energetici e i consumi di materiale, per poi ricavarne i passi successivi da eseguire. Mediante accessi agli impianti in loco con l’attenzione rivolta all’efficienza energetica, l’osservazione esterna ha creato altro materiale di discussione. Uno studio degli impianti di consumo della corrente, attraverso confronti eseguiti oltre i limiti dei soli impianti ha condotto a nuove informazioni, confluite poi in raccomandazioni per ulteriori misure di attuazione. È stata prestata particolare attenzione anche ai grandi consumatori di corrente elettrica e agli impianti in esercizio continuo con potenze allacciate di media grandezza, un tipico esempio sono le pompe nelle reti operative come le pompe per acqua di raffreddamento. L’analisi dei punti operativi e il confronto con le curve di esercizio e del grado di efficienza hanno mostrato potenziali di risparmio molto interessanti. Con il programma di simulazione ASPEN plus sono stati modellati nel dettaglio tre impianti di produzione di acido nitrico, urea e polipropileni per i quali si è andato alla ricerca di un’ottimale integrazione del calore mediante il modulo Aspen Energy Analyzer. A dispetto dell’elevatissima integrazione degli impianti presso la sede di Linz, è stato possibile rilevare alcuni interessanti potenziali di risparmio che verranno attuati nei progetti futuri.