Eine Energieeffizienzstudie liefert wertvolle Daten für die Optimierung von Anlagen.

VTU Engineering führte im Auftrag von Borealis Polymere GmbH am Standort Burghausen im Bayerischen Chemiedreieck eine umfassende Analyse durch und definierte dabei wesentliche Maßnahmen für künftige Energie- und Kosteneinsparungen. Das Werk liegt im Zentrum des „Bayerischen Chemiedreiecks“, nördlich der Stadt Burghausen. Borealis betreibt an diesem Standort zwei Anlagen zur Produktion von Polypropylen und Polyethylen und erweiterte im Jahr 2008 die Polypropylen- Produktion um die Anlage PP6. In dieser werden mit der unternehmenseigenen Borstar® Technologie jährlich über 330.000 Tonnen Polypropylen für den europäischen Markt hergestellt. Die produzierten Kunststoffgranulate werden zu Fasern, Folien, Hohlkörpern oder Halbzeug von Geschäftskunden weiterverarbeitet. Die neuen Kapazitäten werden primär im Bereich der Gieß- und Blasfolienanwendungen verarbeitet und damit für Nahrungsmittel-, Haushalts-, Transport- und medizinische Verpackungen, Reinigungsmittel- und Kosmetika-Flaschen sowie für Fasern für Hygieneanwendungen eingesetzt.

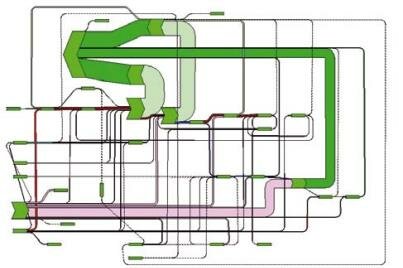

VTU Engineering führte im Auftrag von Borealis Polymere GmbH eine Energieeffizienzstudie der neuen PP6-Anlage durch. Im Zuge der Analyse wurden die gesamten Energieströme der Hauptenergieträger Strom, Dampf, Kühlwasser, Kühlturmwasser und Glykol-Wasser erfasst und den Einzelaggregaten zugeordnet. Das Ergebnis daraus waren ein Energiefluss- bzw. Sankey-Diagramm und Summenkurven für die ABC-Analyse der einzelnen Verbraucher pro Energiestrom. Die Diagramme stellen einerseits die energetische Ist-Situation dar, zum anderen sind die Stillstandsverbräuche sichtbar. Für jeden Energieträger wurden die Kosten und CO2-Äquivalente erhoben und die Verbräuche bzw. Einsparungen in Euro und Tonnen CO2 umgerechnet. Darauf aufbauend unterzog VTU die gesamten A und B-Verbraucher der Energieträger einer Optimierungsbetrachtung und führte gleichzeitig in Abstimmung mit Borealis Polymere eine Kostenschätzung für die Investition aller Optimierungen durch.

Die entscheidenden Maßnahmen wurden identifiziert und quantifiziert

- 5 prozessbezogene Maßnahmen

- 27 elektrische Antriebe (alle > 100kW)

- 4 elektrische Heizungen (alle > 25kW)

- 21 Kühlturmwasser-Verbraucher (alle > 15t/h)

- 15 Kühlwasser-Verbraucher (alle > 10t/h)

- 8 Dampfverbraucher (alle > 3 % des gesamten Dampfverbrauches)

Die Ergebnisse umfassten organisatorische Maßnahmen sowie die Nachrüstung von FUs auf verschiedenste Antriebe, Wärmeverschiebungen, Substitution von Energieträgern bis hin zu Änderungen in Verfahrensschritten. Auf Basis dieser Daten kann schließlich eine strategische Vorgangsweise zur Umsetzung der einfach und schnell amortisierenden sowie aller langfristigen Investitionen und Maßnahmen erarbeitet werden.