Schlussfolgerung

Im Teil 1 und Teil 2 dieser Case-Study sind 5 mögliche Design-Varianten für die Pufferbereitung einer Biotech-Anlage samt Investitions- und Betriebskosten sowie CO2-Bilanz vorgestellt.

In diesem dritten und letzten Teil wollen wir die Relevanz der Daten für Entscheidungsträger und die Projektabwicklung ableiten. Das untenstehende Diagramm fasst die wesentlichen Daten für die 5 Varianten zusammen. Welche Schlüsse können daraus für zukünftige Projekte im Hinblick auf Kosteneffizienz gezogen werden?

Reduktion von Reinraumklasse und Raumvolumen reduziert Kosten und CO2

Dies steht allerdings möglicherweise in einem Widerspruch zu behördlichen Regularien insbesondere zum Thema Kontaminationskontrolle, betrieblichen Anforderungen wie z.B. Richtlinien für Reinraumklassifizierung sowie Materialflusskonzepte aber auch spezifischer Anforderungen der herzustellenden Produkte bzw. der Herstellprozesse deren Durchführung in der Anlage geplant ist. Der Vergleich zeigt, dass es sich aber in jedem Fall zu hinterfragen lohnt, wie die externen Anforderungen eingehalten werden sollen und die unterschiedlichen Aspekte aus allen Blickwinkeln (Planerisch bzw. CAPEX Kosten, Betriebsführung aus Sicht von OPEX Kosten aber auch Anforderungen des Herstellprozesses, Regulatorisch bzw. Kontaminationskontrolle /Patientensicherheit) zu betrachten.

Aus Sicht der Projektabwicklung sind diese Anforderungen in der Machbarkeitsstudie zu diskutieren und spätestens in der Konzept Design Phase zu definieren, da sie Layout, Design und Kosten wesentlich beeinflussen. Dabei sind nicht nur die Anforderungen aus dem regulären Prozessbetrieb zu beantworten, sondern auch Fragen zu:

- Technologie Transfer

- Reinigungsvalidierung

- Prozessvalidierung

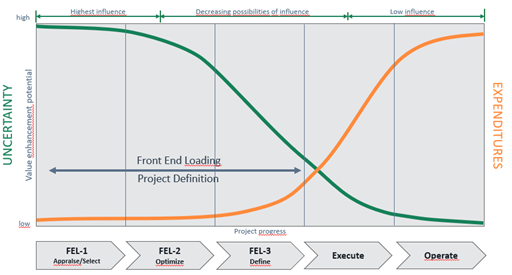

Üblicherweise sind in einer Machbarkeitsstudie (FEL0) , teilweise auch im Konzept-Design (FEL1) die entsprechenden Stabstellen für Betrieb, Technologietransfer oder Compliance noch nicht in das Projekt eingebunden. Sollen jedoch Kosten und CO2 Emissionen reduziert werden, ist dies zwingend notwendig und benötigt Planungszeit. Eine spätere Festlegung kann zu Projektverzögerungen führen und je nach Layoutanpassungen eine Neubewertung der Kosten notwendig machen.

Inline-dilution, Inline-conditioning oder konventionelle Pufferbewirtschaftung?

Es spricht sehr viel für Inline Conditioning / Dilution – aber es gibt auch offene Fragen. Technisch sind die Verfahren mit ausreichend Referenzen dokumentiert. Nichtsdestotrotz müssen sie auf die notwendigen Zusammensetzungen der einzusetzenden Puffer abgestimmt sein. Diese Information ist nicht immer allgemein verfügbar, beispielsweise sind die maximal möglichen Konzentrationen bei Puffern mit komplexer Zusammensetzung z.B. hinsichtlich des Risikos von Präzipitation relevant. Weiters sind auch Fragen der Prozessvalidierung/ Mixing-studies zu beantworten oder für bereits validierte Prozesse deren Freiheitsgrade mit in die Waagschale zu werfen.

Für Großanlagen macht es daher Sinn, diese Fragen frühzeitig zu beantworten, sofern sie nicht bereits bei der Prozessentwicklung mitbedacht worden sind. Es gilt also auch hier, dass entsprechende Stabstellen bereits in frühe Projektphasen involviert sein müssen, wenn ein Investitionsprojekt in der üblichen Zeit und vertretbaren Kosten abgewickelt werden soll.

In Basic Design Phasen werden bereits viele Dokumente erzeugt, die aufeinander aufbauen. Konzeptionelle Anpassungen in dieser Phase führen zu Mehrkosten und häufig zu Projektverzögerungen.

Sind CO2 neutrale Großanlagen bereits heute möglich?

Wesentliche Bestandteile der physischen Anlage sind heutzutage (noch) nicht CO2 neutral umsetzbar. Dies ist insbesondere der Tatsache geschuldet, dass Stahl, bzw. Metalle sowie auch Beton noch nicht aus de-karbonisierter Produktion verfügbar sind.

Im Gebäudebereich kann man den Anteil durch Bauteilwahl in gewissen Grenzen minimieren. Bei den eigentlichen Prozessanlagen und Verrohrungen hat man derzeit de- facto keine Alternative.

Aufgrund der Langlebigkeit der Strukturen sollte daher beim Gebäude die Nutzbarkeit und Adaptierbarkeit für kommende Anlagengenerationen im Vordergrund stehen. Wie gezeigt, machen die CO2 Emissionen aus der Gebäudestruktur im Lebenszyklus weniger als 10% aus, weshalb aus Projektsicht die Nutzung im Fokus stehen sollte.

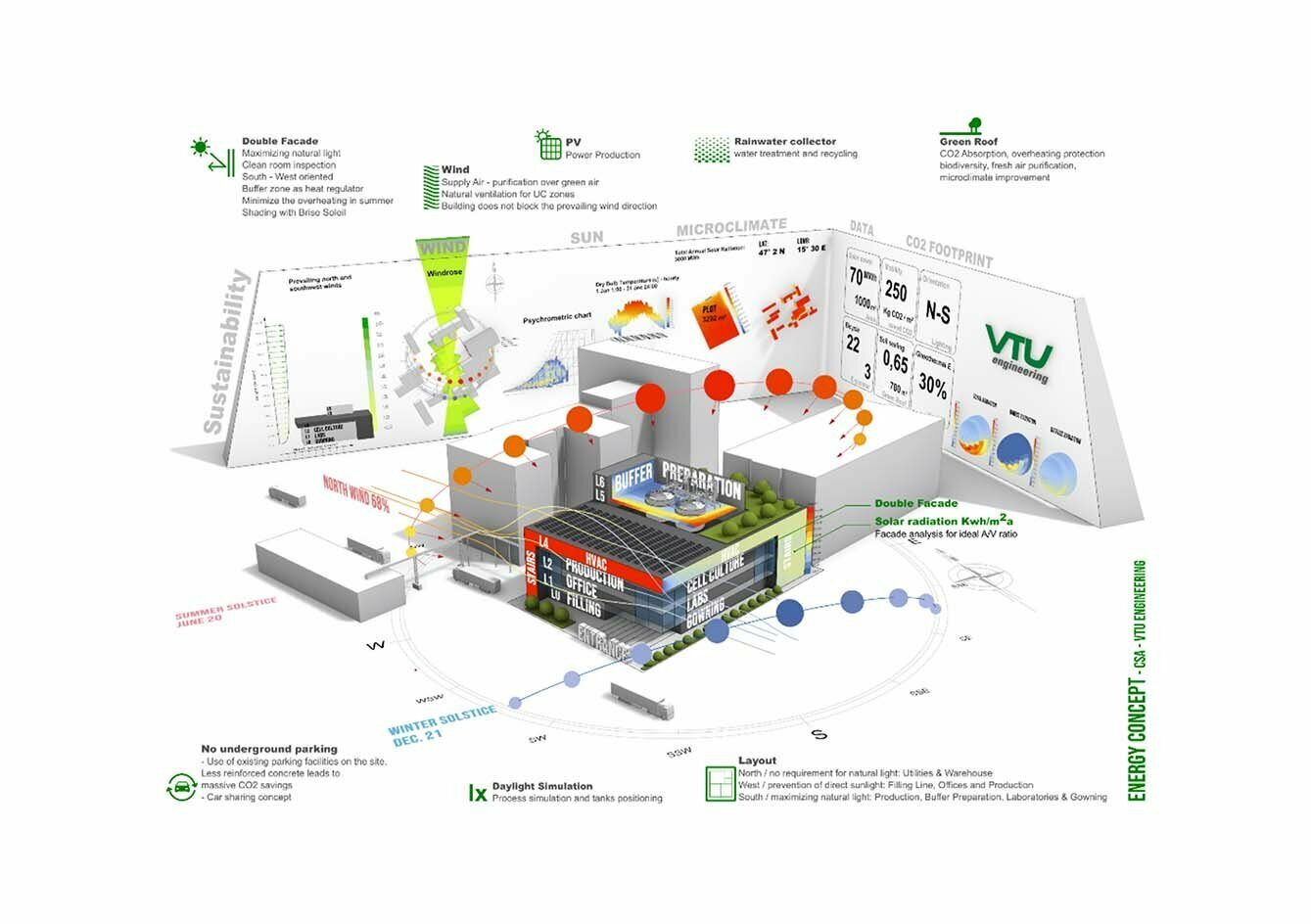

Nichtsdestotrotz haben Strukturen aber auch einen Einfluss auf den laufenden Energiebedarf. Durch geeignete Ausrichtung und Fassadengestaltung kann der spätere Energieverbrauch minimiert werden. Geeignete Optimierungstools sind bei VTU für Industriegebäude State-of-the-art, beispielsweise Ausrichtung und Größe von Fensterflächen oder Integration von Fotovoltaik-modulen. Folgende Grafik faßt dies grafisch zusammen:

Den Löwenanteil an Energie verschlingt wie gezeigt der laufend Prozessbetrieb, der selbst bei Einsatz von energieoptimierten Bauteilen, etwa Elektromotoren nicht signifikant beeinflussbar ist. Beim typischen Batchbetrieb einer Biotechanlage ist Rekuperation von Prozessenergie de facto nicht möglich. Zweitnutzung von Wärme- oder Kälte ist im Bereich Gebäudetechnik bereits Standard, sofern sie kontinuierlich anfällt.

Bei elektrischer Energie ist es – von den übergeordneten energiepolitischen Herausforderungen abgesehen - relativ einfach auf CO2 neutrale Energieerzeuger umzustellen, die Angebote sind verfügbar und potenzielle Mehrkosten bezogen auf die Erträge von Biotech-Anlagen kein übergroßes Hindernis. Viele Großkonzerne im Life-Science Bereich haben den Umstieg bereits vollzogen oder sind am Weg.

Eine größere Herausforderung bei der Dekarbonisierung stellt die Dampferzeugung dar. Das Mittel der Wahl ist heute die Erzeugung aus Erdgas. Alternativen, etwa Kombinationen aus Dampferzeugung und Biomasseverstromung oder Biogasblockheizkraftwerde sind einerseits vom Umfeld des Projektstandorts abhängig (Platz, Logistik), andererseits häufig nur in einer Größenordnung wirtschaftlich sinnvoll, die selbst ein Biotech-Großprojekt im Verbrauch bei weitem übersteigt. Elektrische Erzeugung von Schwarzdampf ist selten umgesetzt aber technisch möglich. Bei Reinstdampferzeugern ist elektrische Beheizung derzeit standardmäßig nur für Kleinstanlagen am Markt verfügbar.

Wiederkehrende Audits zur Energiereduktion sind in Projekten State-of-the-art, allerdings setzten sie in der Regel nur auf ein vordefiniertes Designkonzept und optimieren dieses, ohne übergeordnet Alternativen zu prüfen. Somit ist auch zum Stichwort Dekarbonisierung anzumerken: Die wesentlichen Weichen werden in der Machbarkeitsstudie und im Konzept gestellt. Oftmals sind sie jedoch von übergeordneten Anlangenstrukturen, wie Energiezentralen abhängig und müssen in eine gesamtheitliche Evaluierung und Umstrukturierung des Standorts eingebunden werden.

Fazit:

In CAPEX Projekten sind Methoden zur Steigerung der Kosteneffizienz von Anlagen gängige Praxis. Dabei werden ab Konzept Design (FEL1) oder Basic Design (FEL 2) in aller Regel jedoch vordefinierte Anlagenkonzepte optimiert und oftmals bereits langjährig bestehende Umsetzungsstandards, z.B. Klassifizierung von Reinräumen herangezogen.

CO2 neutrale Anlagen sind heute und alle Lieferketten betrachtend auch auf absehbare Zeit noch nicht möglich. Maßnahmen zur Reduktion jedoch sind bereits heute möglich und es wird sich in Zukunft lohnen, bereits heute mit der Umrüstung zu beginnen und auch zukünftig mögliche Reduktionsmaßnahmen mitzudenken.

Alternativkonzepte würden einen größeren Hebel bieten, können aber oftmals nur dann in Projekte einfließen, wenn sie in FEL0 und FEL1 Projektphasen berücksichtigt werden und Stabstellen wie Manufacturing Science and Technology miteinbezogen werden.

VTU bietet “Sustainability-by-Design” als entsprechende Dienstleistung an. Geeignete PM-Instrumente wie Green Value Engineering unterstützen dabei in der Projektabwicklung. Sustainability | Free Full-Text | The Green Value Engineering Methodology: A Sustainability-Driven Project Management Tool for Capital Projects in Process Industry (mdpi.com)

Dabei werden vereinfachte Metriken der Ökobilanzierung verwendet, um die Verringerung der Umweltauswirkungen im Vergleich zu einem Basisszenario schnell und zuverlässig abzuschätzen. Dies ermöglicht die Bewertung potenzieller Kompromisse zwischen ökologischem und wirtschaftlichem Nutzen ermöglicht und damit eine fundierte Entscheidungsfindung.

In diese Case Study haben wir 10.000 Erfahrungsjahre von MitarbeiterInnen der gesamten VTU Group verpackt. Sie gibt einige Aspekte von all dem wider, die bei VTU „daily business“ sind.